目前 ,在直流电机控制系统中 ,普遍采用以单片机或 DSP 作为微处理器的控制系统 , 由于单片机或DSP 控制电机占用端口资源多 、所需周边元器件也较多 ,对整个系统的稳定性和可靠性有较大影响 。可编程控制器作为一种工业控制装置 , 以抗干扰能力强和可靠性高而著称 , 随着可编程控制器的迅速发展 ,其性价比也在不断提高。

直流电机伺服驱动器的主电结构通常采用H桥,调速大都通过PWM方式,其调制方式大致有双极式、单极式和受限单极式三种。不同的PWM方式下电机的运行特性以及主电回路的开关损耗和安全性各有不同。无刷直流电机(BrushlessDCMotor,BLDCM)通常采用三相全桥主电路结构,以三相六状态方波控制运行,任一状态下有两只开关管受PWM控制,其PWM调制方式和直流电机的H桥PWM调制很类似,都是同时两只桥臂受控。直流电机调速PWM方式选择要依据技术指标要求。通常直流伺服控制系统大多采用双极控制,可以保证电机电流的连续性等要求,从而保证电机的快速响应性;对于调速系统,通常电机工作在较高转速、较大负载下,这时可选择单极式,或受限单极式,使主电路不易出现直通故障,工作可靠性高。同时,不同的PWM方式,桥式电路功率器件的损耗、热平衡及续流回馈也不尽相同。

直流PWM调制种类

对目前使用的直流电机PWM调制方式综合后,可定义为8种,如图1所示。图1中PWM方式是以BLDCM三相全桥控制画的,以一相桥臂为例,如图1中①所示:前2π/3电角度桥臂上管开通,受PWM调制信号控制,间隔π/3电角度后,下管导通2π/3电角度,再间隔π/3电角度重复运行。对于直流电机的H桥结构,由于直流电机只有单一电枢绕组,不存在BLDCM轮流自动换相,其两个桥臂PWM控制对应于图中的0~2π/3和π~5π/3。因此方式④、⑤和⑥不适用直流电机调速。图1中PWM方式①~⑥为单极式控制(一个桥臂只有1只功率器件受控,另一只常关)。方式①HPWM-LPWM为上、下功率器件同时斩波;方式②HPWM–LON为上管斩波,下管恒通;方式③HON–LPWM为上管恒通,下管斩波;方式④PWM-ON为每只功率器件导通的120°电角度内,前60°电角度斩波,后60°电角度恒通;方式⑤ON-PWM为每只功率器件导通的120°电角度内,前60°电角度恒通,后60°电角度斩波;方式⑥PWM-ON-PWM为每只功率器件导通的120°电角度内,前30°电角度斩波,中间60°电角度恒通,后30°电角度斩波,该方法被提出用于消除BLDCM方波控制不导通相电流。PWM方式⑦和⑧为双极式控制(同桥臂上下功率器件驱动信号互反)。⑦HDPWM-LON和⑧HON-LDPWM对应于单极式PWM方式②和③。类似的方式①、方式④~⑥也有对应的双极式PWM控制方式。

主功率电路安全性分析

桥式主功率安全性主要针对桥臂直通问题。单极式控制由于每个桥臂总有一只功率器件是关断的,因而出现直通的危险性明显减小,重点防止关断器件因米勒电荷传递造成关断管误开通。双极式控制由于桥臂上下两只功率管驱动信号互反,因而死区加入是必须的,同时也要注意du/dt引起的电荷传递造成的误开通,以及di/dt造成的驱动电路损坏。总体而言,桥式主功率电路单极式PWM控制安全性要比双极式高。但双极式可以保证绕组电流的连续性,并具有制动电流回路。

续流期间电流对比

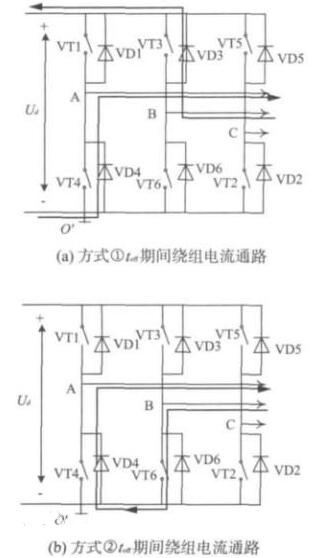

PWM调制续流期间电流通路应给予一定的重视。不同的PWM调制方式续流通路也不尽相同,大致分为回馈电源和回馈电机两种。其中回馈电源会造成母线电容电压升高,以及电容反复充放电产生过热。图2为以BLDCM方波控制为例,T1T6状态方式①和方式②在toff期间续流电流通路,从图中可以看出,方式①的续流电流回馈到母线直流电容,储存能量,而方式②的续流电流回馈电机,输出功率。由于方式①会造成DC母线电压升高以及母线电容发热,因此方式②被大量使用。

这里用到一个定义:单斩波和双斩波。单斩波指在一个PWM调制周期内,两个受控功率器件,一只斩波,一只恒通;双斩波指一个PWM调制周期内,两只都斩波。这样定义以后,只有方式①属于双斩波,而其他均属于单斩波。

为了防止母线电压升高及母线电容过热,单斩波被大量使用。另外双斩波由于两只工作的功率管都有开关损耗,所以器件损耗高。

桥式功率电路热平衡

桥式功率电路热平衡指两个功率器件损耗的一致性。从图1可以看到方式②③⑦⑧下,桥臂上的两只功率器件始终只有固定的一只受斩波控制,如此桥臂上两只功率器件损耗是不平衡的。针对这个问题,方式④⑤对应于方式②③被设计出来,使得整个桥式功率电路器件发热均衡,防止个别器件因过热而损毁。

在对前述直流电机调速PWM方式综合分析之后,提出一种新的PWM调制方式———互斩。斩波波形属于单极式PWM调制。其中Ug-up和Ug-down指H桥或三相全桥中受控的两只功率器件驱动信号(一只上管和一只下管)。在1T周期里,上管斩波、下管常开;在2T周期里,上管常开、下管斩波;在3T周期里,上管斩波、下管常开;以此类推。也可以说是图1中PWM方式②和方式③的交替使用,每过一个调制周期T,变换一次。这样从单个周期看,互斩属于单斩波,但从总体看,又类似双斩波。可以看出实测图和设计原理图完全一致。在桥式主电路安全性上,由于互斩属于单极式控制,主电路安全性高。但也具有单极式的缺点,由于没有制动电流通路,不适合伺服控制,可用于调速系统。

互斩从每个调制周期上看,属于单斩波,因此在续流期间,绕组储存能量会继续送往电机出力,而不会回馈母线电容,也使得母线电容不会产生不必要的损耗。在桥式主电路热均衡方面,虽然互斩是PWM方式②和方式③的综合,但不会出现它们工作中桥臂功率器件损耗集中,不均衡状况,而是把功耗均摊到上、下桥臂功率器件。

直流电机调速PWM信号可由硬件产生,也可由微处理器得到,这里列举一例硬件产生电路。能产生PWM信号的IC很多,文中选用常用PWM发生器SG3525。将SG3525的1脚和9脚短接,使得其内部误差运放变为电压跟随方式,这样PWM的输出占空比就和2脚的模拟电压线性化。SG3525的PWM输出为两路互补的PWM信号,相位上相差180°,每一路占空比为50%。通常将它俩相或,就可以得到0~100%的PWM信号(实际不会达到100%) 。

为了得到互斩的两路PWM信号,加入一片74HC02或非电路,就可以得到两路互斩PWM信号的反向信号(再加上逻辑非就是互斩信号)。值得注意的是,一般不将SG3525的两路互补信号的逻辑非作为互斩的两路信号,因为反向后它们的占空比变化和模拟给定值(SG1525的2脚电压)是反向的 。将互斩PWM方式应用到BLDCM三相全桥方波控制中。BLDCM的线电压和线电流波形注意线电流波形图中不导通时段的波形,由于互斩是PWM方式②和方式③的交替变换,因而不导通时段电流波形兼有它们的特点 。

直流电机调速PWM方式有多种,在桥式主电路安全性、续流回馈类型、桥式功率损耗均衡,以及适用调速方式等方面加以总结。提出一种新的直流电机调速PWM方式———互斩,对该方式的特点、设计、实现等加以说明,并在BLDCM三相桥式方波控制下完成测试。得到以下结论

( 1) 互斩兼有 HPWM-LON 和 HON-LPWM 二者的特点

( 2) 属于单极式调制,单斩波方式,主电路安全性高,续流无回馈母线电流

( 3) 克服 HPWM-LON 和 HON-LPWM 功率桥损耗不均

( 4) 适用于调速系统,电路实现简单,易用

基于PLC的直流脉宽调速系统,其光电编码器与直流电机同轴连接,电机每转1周,光电编码器就产生一定数量的脉冲信号,此脉冲信号通过S7-200PLC的高速计数功能,测量出电机的转速。转速给定信号与转速测量信号相减,得偏差信号,通过PLC的PID功能指令,得到PID控制器输出,PID控制器输出作为PWM信号占空比的控制信号,利用PLC的PWM功能指令,可在PLC的相应输出端输出占空比可调的PWM信号。PWM信号作用于驱动电路,控制PWM变换器主电路相应桥臂开关管的导通和关断,从而控制加在直流电机电枢上的电压,实现直流电机的PWM调速。

主电路及驱动电路设计

PWM变换器主电路采用双极式可逆PWM变换器,在双极性工作制下,PWM变换器的4个大功率晶体管IGBT分成2组,晶体管VT1,VT4与晶体管VT2,VT3交替导通和截止。在每个PWM周期的0~ton期间,Ug1,Ug4为正,正组晶体管VT1,VT4导通,Ug2,Ug3为负,VT2,VT3截止,直流电机两端电压UAB=US;在ton~T期间,反组晶体管VT2,VT3导通,电机两端电压UAB=-US。

为防止上、下桥臂直通,设计了硬件延时电路。选用集成驱动器M57962L作为IGBT的驱动,采用缓冲电路来抑制关断过程中的dudt和尖峰过电压。

转速检测

光电编码器与电动机同轴连接,电动机旋转时,光栅盘与电动机同速旋转,经发光二极管等电子元件组成的检测装置检测输出的脉冲信号。通过计算每秒光电编码器输出脉冲的个数就能反映当前电动机的转速。为判断旋转方向,码盘还提供相位互差90°的2路脉冲信号。

系统软件总体设计

系统程序主要包括转速检测显示程序、PI控制算法程序及PWM信号产生程序。转速检测显示程序实现对电机实际转速的测量,并利用组态王软件实时显示出来。PI控制算法程序利用PLC的PID功能指令实现速度的PI控制,并将PI控制器的输出值作为PWM控制信号的占空比。PWM信号产生程序利用PLC的PWM功能指令产生周期一定、占空比可调的PWM信号。

程序首先对高速计数器、PWM信号发生器和PID参数表进行初始化。然后设置定时中断,并启动定时器开始定时。接下来判断电机的转动方向,若正转,则判断正转高速计数器是否发生中断,否则判断反转高速计数器是否发生中断。高速计数器一旦发生中断,立即读取定时器的当前值,作为计算转速的时间值。之后判断是否发生定时中断,若是则执行定时中断程序,定时中断程序主要工作为定时器清零、高速计数器清零并重新启动、计算转速、转速标准化、执行PID指令、输出值转换及执行PWM指令,继而输出PWM控制信号,否则继续判断是否发生中断。

转速检测程序

转速的检测主要是通过光电编码器和PLC的高速计数功能来实现的。光电编码器和电机同轴连接,电机每转1圈,光电编码器A,B两路就产生一定数量的相位互差90°的正交脉冲。为此选择高速计数器为A,B两路正交计数工作方式。为使高速计数器正确工作,首先应向高速计数器的控制字节写入控制字,利用高速计数器的定义指令为所用的高速计数器选定工作模式,写入高速计数器的设定值,把当前值清零,采用当前值等于设定值的中断事件,建立中断连接,然后启动高速计数器。同时启动定时器,当高速计数器的当前值等于设定值时,产生中断,并同时把定时器的当前值读出来,作为产生所设定脉冲数的时间,从而可计算出转速。为提高测量精度,减少测量误差,可使用多个高速计数器,每个高速计数器检测不同时间范围的脉冲数。鉴于S7-200PLCCPU224有4个高速计数器具有A,B两路正交计数方式,程序采用了4个高速计数器进行计量,然后取其平均值。

维库电子通,电子知识,一查百通!

已收录词条937245个