无熔丝电容器是是在电容器组和电容器单元中,没有任何熔丝的电容器。在全膜介质电容器的介质击穿后,两极板能够良好地熔焊在一起的基础上研究和开发出来的,自面世以来,在国外得到了大量应用。

美国在 20 世纪 80 年代初开始广泛采用全膜介质电容器后,发现介质击穿后两极板能良好地熔焊在一起,在此基础上研究和开 发出无熔丝电容器组.1988 年美国首先在 138kV 电容器组的一相上试验性地安装了 50.4Mvar 的无熔丝电容器,单元容量为 30 0kvar.取得经验后,于 1989 年 10 月,世界上套无熔丝电容器组(额定电压 115kV,中性点不接地运行)在美国佐治亚州 投入商业运行,以其结构紧凑,外形美观,运行可靠为人们所称赞,随后开始大量推广应用.目前在美国,无熔丝电容器组为 广大用户所青睐,在市场上占有主导地位.在欧洲和世界其他地区,无熔丝电容器也有大量应用,就连以内熔丝技术着称的 AB B 公司也生产无熔丝电容器.所不同的是,美国的无熔丝电容器是指在电容器组中单元之间的连接为先串联后并联,即所谓"先 串后并",电容器单元内部元件连接与外熔丝电容器相同,是"先并后串",而 ABB 的无熔丝电容器不仅单元之间"先串 后并",而且电容器单元内部元件也是"先串后并",

实际上,国内也有一种特殊的无熔丝电容器在生产和运行着,日新电机(无锡)公司采用日本日新公司技术生产的大容量箱式 电容器实际上就是一种无熔丝电容器,内部元件先串后并,或少并后串,再并,不配备任何内熔丝或外熔丝,这种电容器在我 国已经生产和运行了 5 年以上,是一种特殊结构的无熔丝电容器,只不过没有这种称谓罢了.

(1)首先是在电容器单元和电容器组中,既不装有内熔丝,也不装有外熔丝.

(2)为尽量降低一个元件击穿所引起的其他完好元件上的过电压,并减少整个电容器组的电容变化,电容器单元之间应为"先 串后并"的连接方式.

(3)电容器单元内部元件的连接方式有两种:"先并后串"和"先串后并"

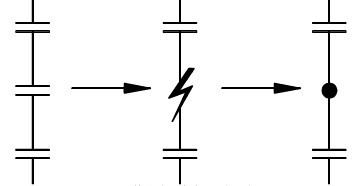

任何固体绝缘介质都具有空隙,裂纹或导电性杂质等局部质量缺陷,形成了所谓"电弱点",在运行中电弱点介质加速老化, 造成元件击穿.人们用内熔丝或外熔丝技术及时切断击穿元件或击穿的电容器单元,使整台电容器和整个电容器组继续保持正 常运行,这是多年来的传统做法.当电容器单元采用全膜介质后,人们发现,介质的击穿会使两极板在击穿点形成牢固的熔接, 就象是介质薄膜已从极板间抽出一样,见图.于是,这一特性就构成了无熔丝电容器的基本工作原理。

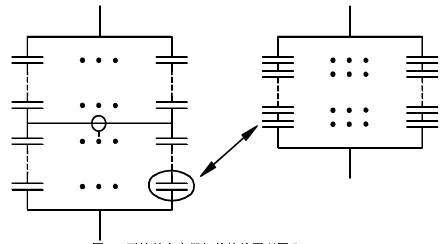

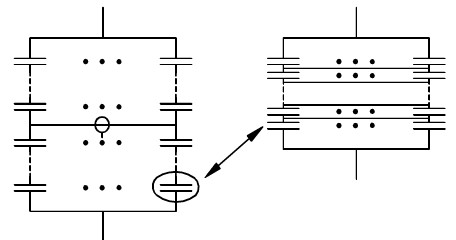

无熔丝电容器组的接线有如下图两种方式,可根据具体情况适当选用.表 1 给出了若干计算举例,包括元件击穿后引起的 完好元件过电压,完好电容器单元过电压及故障相电容的变化,计算中假定相电压不变.从表 1 可以看出,接线方式对完好元 件和完好单元的过电压有很大影响,使用中应特别注意对电容器单元内部和电容器组接线方式的选择.

无熔丝电容器能隔离故障元件,使电容器在容量仅发生微小变化的条件下保持正常运行,能达到内熔丝电容器或外熔丝电容 器所具有的保护功能.相比之下,无熔丝电容器尚具有如下优点:

(1)与内熔丝电容器或外熔丝电容器相比,无熔丝电容器单元和内部元件并联储能较小,元件击穿时不易损伤临近元件或对壳 绝缘(须知,元件故障若造成对壳主绝缘的击穿,其后果是非常严重的),有利于防止故障的扩大或外壳爆炸.

(2)与外熔丝电容器相比,装置结构紧凑,节省安装空间.设备简化,使运行故障率降低.

(3)因不存在内熔丝和外熔丝上的损耗,所以无熔丝电容器的整体损耗较低.

(4)与内熔丝电容器相比,成本较低,结构简单,有利于减少制造质量缺陷;元件容量大,数量少,生产效率较高.

(1)使用于系统电压等级较高的场合,以 35kV 为界.美国 GE 公司介绍,无熔丝电容器适用的下限电压为 34.5kV,电压越高 优越性越明显,例如 330kV 电容器组的电容器单元为 16 串,单元内元件 7 串,每相共 112 串,一个元件(即一个串联段)击穿 引起的过电压不到 1%.ABB 公司也认为无熔丝电容器适用的电压为 34.5kV 以上.

(2)电容器组的容量限制:主张以内熔丝电容器为主的 ABB 公司认为,无熔丝电容器仅适用于电压高,容量小的场合.美国 认为无熔丝电容器的应用在整组容量上没有限制.

(3)电容器单元参数限制:研究认为,应限制流过元件击穿点(即每分支)的电流不超过 60A.这就对电容器单元的电压和容 美国 GE 公司经验, 元件介质厚度以 25~30m (重 量作出了限制. 对于内部有元件分支的电容器单元, 额定电压应在 10kV 以上. 量法)或 28~34m(千分尺法)为宜.

维库电子通,电子知识,一查百通!

已收录词条937245个