按卸铁方式分为:人工卸铁式和自动卸铁式

按冷却方式分为:自然冷却式和强迫冷却式

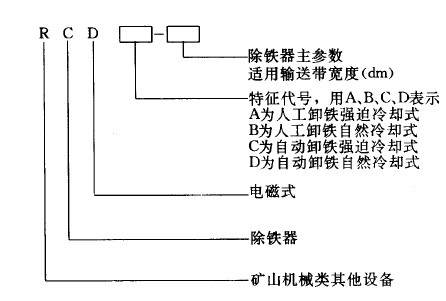

按磁力来源不同,分为电磁除铁器和永磁除铁器。

除铁器广泛用于冶金、矿山、选煤厂、电厂、陶瓷、玻璃、水泥、建材、化工、食品及饲料加工行业,在新兴的垃圾处理工中,也需要除铁器回收废物中的钢铁。尤其在煤炭和陶瓷行业中,煤中混有的雷管、铁钉等铁杂质不仅影响安全生产,而且影响出煤炭的质量和声誉;陶瓷工业生产中使用的石灰石、硅石、白云石、长石等原料,常或多或少含有铁及铁的化合物,铁质对陶瓷产品危害极大,它常使瓷器外表面产生褐色或黑色斑点,影响产品的白度,降低陶瓷产品的等级。因此利用除铁器除铁这一环节就显得非常重要。近年来,为满足工业生产的多种需要,研制开发出了大量的新型除铁器。

电磁除铁器按卸铁方式可分为自动卸铁和人工卸铁两种;按冷却方式可分为自然冷却式、强迫风冷式、水冷式、油冷式、热管冷却式等;此外还有超导式和振动式电磁除铁器。

(1) 自然冷却式。采用内部充填导热硅脂(或柏油、石英砂、桐酸树脂、环氧树脂等) ,外部可加焊散热翼片。该种设备体积小、质量轻、结构简单,密封性能好,安装、使用和维修都很方便且价格便宜。能适应各种恶劣环境。其缺点: ①体积较小,励磁

导线短,所产生的磁场较小; ②散热效果不好,长时通电后. 磁感应强度衰减严重; ③无自卸皮带,间断作业。

(2) 强迫风冷式。采用低噪声离心风机或轴流风机对电磁线圈进行强迫风冷。其优点: ①本体外围有一套冷却线圈系统. 其线圈绕组可以较多,散热效果得到改善,能获得较大磁场; ② 一般备有自卸皮带清理杂质,可连续作业。其缺点是: ①由于仅

靠本体两侧的风扇冷却,对线圈内部散热并不好. 整体冷却效果不太理想, 内部温升大; ②长时间连续作业,磁感应强度易衰减; ③由于进出风口水气、灰尘、杂质等易进入造成堆积或积炭,难以清除,从而影响使用效果和寿命; ④体积较大,质量大,对安装、场地等要求较高。

(3) 水冷式。水冷式电磁除铁器励磁导线中空,通过循环泵使去离子水在空心导线内循环,带走通电导线产生的热量。由于结构特殊,有以下优点:①采用低电压、大电流方式进行励磁,磁感应强度高; ②内部温升小,长期运行、磁感应强度衰减小。

缺点是: ①结构复杂,需配备辅助散热系统,如循环泵、散热器、泵压和水温报警装置等,占地面积大,安装工作量大; ②磁感应强度大,不易安装自卸皮带,杂质去除需断电; ③电器部分结构复杂,维修量大。④成本较高; ⑤ 由于其冷却系统靠去离子水循环和风扇散热,而水的冰点又在O ℃ ,故如果在我国北方使用,其散热系统无法过冬。若去离子水改成防冻液,又无法避免防冻液对空心导线的腐蚀。

(4) 油冷式。励磁线圈全部浸泡在高压绝缘冷却油中。线圈与油充分接触,产生的热量能及时传导给冷却油,热量不集中。该机内部温升较小,散热均匀,可长时间连续运转;随时间推移,磁感应强度衰减也较小。密封性能好,能在各种恶劣环境中使用。但其缺点是体积大,质量大,成本较高,对安装场地、空间、钢结构等都有较高要求。长期使用后,油中金属离子增多,造成沉积,难以彻底换油,由于受温升限制,磁场强度在额定悬挂高度中心一般在0. 1 T以下。

(5) 热管冷却式。采用被称为“热超导”的高效热管作为散热元件,其当量导热系数比钢管高300多倍,传热性能优异,具有均匀的温度特性,冷却效果好,可靠性高,能适应各种恶劣环境,寿命长。在热管散热段安装二次散热翼片,扩大了散热面积,

利用气- 液相变传热,不需任何外界动力源,节能降耗。并且其结构紧凑,自重小,安装维修方便。其缺点是热管的成本较高,制作工艺要求比较高,化学清洗、机械加工、惰性气体保护焊、管壳的检漏、高真空度的获得及封口测试等,只要有任何一项出现偏差。

都可能影响其散热性能。

(6) 振动式电磁除铁器。该机励磁线圈通入直流电后,在筛料网四周形成不均匀磁场区,当被处理的物料通过筛料网时,混杂在物料中的散铁颗粒被吸留住,而非磁性物料在振动电机的作用下均匀通过筛料网,达到除铁的目的. 广泛应用于磨料、化工、耐火材料、玻璃和陶瓷等行业去除小颗粒或粉状非磁性原料( 60~ 400目)中铁磁性杂质,有体积小,质量轻,效率高,安装、维修方便等优点。其主要形式: ①自然冷却振动式除铁器,其冷却方式同上所述自然冷却式电磁除铁器相同,其磁场性能较低; ②双液冷却振动式除铁器,采用油冷加水冷方式进行冷却,其磁场性能较高,热态性能稳定,但价格也较贵。

(7) 超导式电磁除铁器。该除铁器本体线圈采用铌钛超导线,线圈在- 269 ℃低温环境下,当电流通过铌钛导线时,其电阻为零。电能全部转化为磁能,实现节能、强磁

永磁除铁器是随着我国稀土技术的发展而开发的新型除铁器。我国稀土资源广泛,各种稀土永磁材料发展应用均十分迅速。永磁除铁器按卸铁方式可分为带式自动卸铁、板式人工卸铁、手动式卸铁和翻板式卸铁4类。另外还有管道式、隔栅式、栅格架式、通道式、永磁滚筒、转筒式等。

(1) 带式永磁除铁器。带式永磁除铁器其特点是自动卸铁,磁场恒定,无冷热态变化,故障点少,在1 200 mm 带宽以下应用较普遍。由于目前磁屏蔽技术发展还不过关,所以给制造、运输、安装、操作、维修均带来不少麻烦。例如大块铁被吸上磁箱存在着既有可能抛不掉,从而夹死皮带烧毁电机的问题。同时又难以清除,并有可能对磁块造成损坏,因而在

大规格的应用上受到一定的限制。

(2) 板式人工卸铁式永磁除铁器。在所有除铁器中最为简单,价格低,占用空间位置小,制造安装维修方便。按照配置方式大致可分为两种,即悬挂固定式和底部固定式。悬挂固定板式除铁器适于安装在胶带输料皮带机的上方,而底部固定板式除铁器适于装在下料斗或溜槽的下方。这种类型的除铁设备适于含铁杂质较小、较少的场合,而且输送料流厚度不超过100 mm。该设备工作时,夹杂铁物直接被吸引在磁力板上,需进行定期人工卸铁,较为费力。

(3) 手动式永磁除铁器。手动式永磁除铁器卸铁时采用摇手把利用刮板将铁件刮到磁场外的方式进行除铁,但一般还不能用于有较大铁件的场合。

(4) 翻板式永磁除铁器。翻板式永磁除铁器卸铁时将磁系翻转约90°,使铁磁性物质自动脱落,其外形有提升磁系脱离磁场(抽屉式)的结构,其外形尺寸和带式相比长度较短,高度略高,操作较方便简单。

(5) 管道式永磁除铁器。管道式除铁器是一种湿法作业的除铁设备。该设备主要由磁棒插入管道内构成。该设备适用于浆料中的除铁场合,特别适用于微细颗粒铁物的清除。主要用于水泥、粮食、玻璃、化工等行业除铁,其结构简单,但一般为人工卸铁(也有管道式电磁除铁器) 。其结构有①除铁器外置式除铁器附在管道一边或两边(一般管道为矩形) ; ②除铁器内置式除铁器位于管道中央呈圆锥形(一般管道为圆形) 。

(6) 栅格架式永磁除铁器。这种除铁器采用多根磁棒间隔而成。由于栅格架上方安置了导流板,它可使物料中的夹杂铁受磁棒吸住的几率增大。为了使该装置适于不同的给料器,该装置可根据用户要求订制成圆形格架和方形格架。该装置适于

12. 5 mm以下的物料除铁场合。

目前,随着科技的发展,运输皮带越来越宽(已达2 400 mm) 、带速也越来越高(已达5. 7 m / s) 、料层也越来越厚(已达500 mm) 、处理量也越来越大(已达7 200 t/h) 、除杂要求也越来越高(除净率要求达98[[%]]以上) ,因而对除铁器提出了更高的要求。因此,未来除铁器的研究发展方向主要有以下几个

方面。

(1) 精细除铁。由于原料在加工过程中难免混入一些细小铁件和设备磨损产生的细铁粉,有时还混有少量铁钛质矿物,而工业上对除杂要求却越来越高,要除去这部分较细的铁杂质就必须提高除铁器的除铁能力,向精细方向发展。

(2) 高磁场、高梯度。根据磁力是磁场强度与磁场梯度的乘积的原理,采用多种聚磁方法和应用更好的材料,使除铁器在额定悬挂高度中心的磁场强度已达到90、120、150 mT,同时梯度也越来越大,所以磁力也越来越大。出现了超强磁除铁器,其磁

力指数是常规除铁器的4倍多。

(3) 节能方面。电磁除铁器是靠电流产生磁场,在使用过程中会消耗大量电能,而且其散热系统也需要消耗能量。虽然永磁除铁器不需消耗电能,但是在某些行业电磁除铁器有不可替代的优势(如陶瓷厂) ,因此节能降耗就成了电磁除铁器的发展趋势。谭昆玲[ 15 ]在分析了电磁除铁器的运行特点后,提出了一种技术方案,即当出现铁件时给激磁线圈加上100[[%]]的全额电压;当没有出现铁件,仅需保持已吸起的铁件不坠落阶段,加上10[[%]]左右的全额电压,使整个设备运行时基本处于冷态。这样既可解决线圈散热与密封之间的矛盾,也可大大提高出现铁件时的磁吸引力,降低生产厂家的钢材铁材消耗和综合成本,降低使用厂家的成本。

(4) 控制自动化[ 16 ] 。过去除铁器的控制系统多采用断电器- 接触器逻辑控制,其可靠性、灵活

性、可维护性、自检能力、安全保障能力及通信能力等都不高。现在除铁器的控制系统往往采用PLC进行控制,不仅提高了自身的可靠性,减少维护量,而且可以方便地与其它自动控制系统联网,在上位机的统一管理下,进一步提高整个系统乃至企业生

产工序的自动化程度。PLC是一种数字式运算操作的电子系统,专门应用于工业环境下的生产现场,易与工业控制系统形成一个整体,监控能力强、易于扩展。目前控制要求越来越高,如采用以太网等,对PLC的配置也从简单化、小型化向复杂化、中型化发展。

(5) 开发大功率除铁器。除铁器除铁能力的判定原来往往以磁场强度来表征。李勇[ 17 ]等人对除铁器的除铁能力进行了研究,认为影响除铁能力的因素除磁场强度外,更重要是除铁器的功率。因此,开发大功率除铁器以提高除铁能力,将是以后的发展方向。

(6) 研制新型电磁除铁器电源。电源是电磁除铁器的主要构件之一,其性能决定了除铁器的运行状态和性能。尽管利用二极管和可控硅制造的除铁器电源具有制造工艺简单、成本低等优点,但其交流谐波分量大、功率因数低、相间容易不平衡和不宜于实现智能控制。介绍了利用IGBT 和MOSFET设计制造的新型除铁器电源。它具有功率数高、易于控制、成本低、节能和易于与其它智能设备连接等优点。同时,在设计中充分利用了电磁除铁器的电感量大,直流电阻小的电感特性,省去了

中频变压器或滤波电感等一些常规电源必要的元器件,降低了成本,使之成为具有较高性价比的新型电磁除铁器电源。

维库电子通,电子知识,一查百通!

已收录词条937245个