铅蓄电池是1859年G.plante发明的,他用两块铅板做电极,置于硫酸溶液内进行电解,使电解的电流方向不断变换,结果铅板的蓄电容量逐渐增加。由G.plante发现的化学蓄电现象由于在当时是用原电池对其充电的,实用价值不大,并未引起重视。最近在铅蓄电池技术上已取得大量的成果。

光源充足的时候,太阳能电池给负载供电和给电池充电。光源不足的时候,太阳能电池和蓄电池联合给负载供电。边充边放指的是太阳能电池一边对蓄电池充电,一边对负载放电。但决不可能是蓄电池一边充电,一边放电。况且,太阳能电池的实际应用过程中,一般是两组或多组太阳能电池,两组或多组蓄电池,交替使用。

在铅蓄电池中,相对正极铅膏而言,负极铅膏组成比较复杂些。按用途分为汽车起动用、动力用、固定型,按极板分为干荷电式及普通式,这些不同类型的负极配方各异,涉及到膨胀剂的选用则更复杂些。

1 干荷电极板

众所周知,目前,对于汽车起动电池,包括摩托车用均喜欢干荷电型.用户只需注入所需浓度和数量的稀硫酸,静置片刻,不必进行初充电即可使用。干荷电电池的生产关键是控制负极板在化成后的洗涤、干燥、装配甚至储存中,活性物质不被大量氧化,而失去活性。为了防止氧化,采用不同的干燥方法,中国多数生产厂家采用配方法,即在负极铅膏中加入不同的防氧化剂,化成好极板经洗涤后再浸硼酸、甘油或木糖醇等浸渍液。铅膏中的防氧化剂大多数生产厂家使用α-羟基β-萘酸(简称1.2酸)或硬酯酸类(少数厂家)。最近几年提出。用液体石蜡代替1.2酸[1.2],使用1.2酸的配方法,应用广泛,工艺成熟,但有如下缺点:(1)对鼻膜有刺激、呛人;(2)充电接受能力差,化成时常常表现出滞后于正极,(3)价格较贵,(4)与木素磺酸钠配合时,电池经几次循环容量明显下降。硬脂酸配方法因硬脂酸为蜡状固体,不易分散,合膏时混合不均。液体石蜡首先由重庆厂李永奎先生提出[1],液体石蜡是石油化工产品,是一种混合烃,为无色无味的油状液体,不溶于水。价格便宜,密度为0.89,燃点稍高于245℃,杂质含量很低,分子量平均为490。合膏时无需乳化或喷淋,加水后或加酸后加入均可,易于分散,合膏均匀,与木素磺酸钠合用,未发现容量下降,铅膏的弹塑性好,易于填涂。日本在若干年前就使用一种矿物油进行干荷,估计就是液体石蜡。目前,在国内尚未为大多数厂家所接受,尚存疑虑。柴树松先生[3]已经过大量的试验:5 s放电电压、低温起动放电、极板铅含量分析、储备容量、充电接受、荷电保持、循环寿命等进行了全面的试验,结果表明各项指标均符合技术要求,效果很理想。我们在实验室也进行过验证,用循环伏安法和小片试样证明用液体石蜡代替1.2酸,具有以下优点:析氢过电位高,充电时析氢少,极板可逆性好,即充电接受能力得到改善,鉴于上述结果,可完全打消疑虑放心在生产上使用。

干荷电极板的生产不仅仅用于汽车起动型,部分阀控密封摩托车电池也用干荷式,电动自行车蓄电池的生产当采用槽化成工艺时,为了减少装配后的补充充电时间,也采用干荷极板工艺,有的生产厂也有使用液体石蜡为防氧化剂的,同样取得了好的效果,实践证明,液体石蜡做为防氧化剂代替1.2酸或硬脂酸工艺完全可行。

值得注意的是,在阀控密封电池中,负极组成含有1.2酸是非常不利的,因为负极在循环中的充电,同时有3个可能的反应,PbSO4的还原、H+离子还原为氢,O2的还原。1.2酸的存在既不利于PbO4的还原,也不利于O2的还原,O2的还原即O2的吸收在该类电池中是很重要的。我们建议不使用1.2酸而使用液体石蜡。甚至在干荷摩托车和自行车电池中,负极配方可不加防氧化剂,只在化成后经水洗浸硼酸,就可以满足要求,因为电池密封,在贮存过程中没有防氧化问题,只是化成后的洗涤、干燥中防氧化,硼酸对电池性能无害,还可以降低正极的自放电[4]。

2 不同用途电池的典型配方

铅酸蓄电池虽然品种较多,但按其使用特点主要分为三大类别:起动用(以汽车电池为代表)、动力型(以牵引车电池为代表)、固定型(以通信电池为代表)。

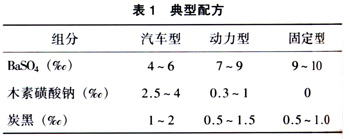

对汽车起动要求大电流低温起动,低温可达—40℃,一般以5分钟率电流起动,然后以浮充方式进行充电。动力型电池,以中等速率进行深放电,也具有短时间大电流放电性能,然后进行恒压或恒流充电,为典型的循环使用方式。固定型电池为备用电源,不定期的使用,经常以恒压并联方式进行浮充电。对三种不同使用类型电池的典型负极配方如表1[5]。

BaSO4是各种用途的蓄电池都必须加入的无机膨胀剂,但对低温起动的去钝化作用不够,还必须与有机膨胀联合使用。没有膨胀剂负极活性物质,在充放电的循环中,放电时形成致密少孔的PbSO4层覆盖在铅上。这种缺孔沉积物的形成,引起活性物质的紧结收缩,极大地降低负极的比表面积,使得负极在相当少的循环后就丧失工作能力。

在负极组分中加入某些添加剂,可以减缓这种收缩倾向,通常称为膨胀剂,准确地说是防收缩剂。

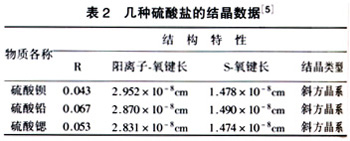

硫酸钡为无机膨胀剂,它与PbSO4具有近似的结晶参数,如表2。在负极活性物质中加入高分散的同晶硫酸钡或硫酸锶,放电时可以做为硫酸铅的结晶中心,硫酸铅可以在硫酸钡上析出,而无需形成硫酸铅的结晶中心,这样就不会产生由于要形成晶核而必须的过饱和度,这带来两点好处,首先浓差过电势降低,其次在低过饱和度条件下所形成的硫酸铅层压实程度小于高过饱和度下所形成的硫酸铅层,这有利于硫酸的扩散,有利于电极的深度放电。硫酸钡是惰性的,不参加电极的氧化还原过程,它高度分散于活性物质之中,使放电时生成的PbSO4不是覆盖在金属铅上形成致密连续的钝化层,而是保持电极物质的发达的比表面积,充电时防止收缩。

当BaSO4与有机膨胀剂联合使用时,其去钝化作用将加强,使低温大电流放电时间延长,并能在循环过程中保持其去钝化作用,故在汽车起动电池中,这时既要求大电流保持一定时间,又要保持一定电压时(即要求一定功率才能起动),必须无机与有机膨胀剂联合使用,效果如图1所示[6]。

在固定型电池中,用电设备和蓄电池均放在室内无低温起动问题,此外,由于恒压浮充电要求单格电池之间的电压一致性要好,而有机膨胀剂强烈的影响氢的过电势,结果引起电池之间电压的不一致,所以在固定型电池的负极中不加有机膨胀剂,以减少电压不一致的影响因素,尤其在密封电池中影响电压不一致性的因素较多,取消有机膨胀剂,而适当多加一些BaSO4。BaSO4的含量对电池的寿命和起动时间的关系如图2。最近几年提高了 BaSO4的含量到1.0%,改善了负极活性物质的寿命[7]。

有机膨胀剂的种类很多,有从植物中提取的天然物质,也有合成的,国外进行了大量的研究[8]。在国内使用的有机膨胀剂大多数厂家为腐植酸,通常以小于1%的数量加到负极铅膏中,可以明显提高电池的常温、低温起动容量和寿命。腐植酸通常是以泥煤、褐煤、草炭等为原料,用碱法或酸法制造的。一般酸法腐植酸杂质、水分均较高。由于生产原料不同,各地区生产的腐植酸对蓄电池性能的影响也各异,需注意选择使用。

在更低的温度下如-40℃,腐植酸难以满足电池的性能要求,故还需要采用一些其他的有机膨胀剂单独使用,或与腐植酸联合使用。最广泛使用的是木素磺酸钠,它们对活性物质的确切机理还不十分清楚,但它们吸附在电极上,对负极的比表面积和结晶形态有巨大影响,是铅膏流变性和可塑性的调节剂。

国内通常使用的木素磺酸钠有3种:国产吉林开山屯产、日本进口及挪威木素(Vanisperse A)。此外,有机膨胀剂还有栲胶类如橡惋栲胶、鸡血藤栲胶、3#合成鞣剂等,这些有机膨胀剂对电池的-40℃的起动都有良好作用,但其充电接受能力不理想,耐循环也较差。这些诸多的有机膨胀剂对蓄电池性能的影响,国内尚缺乏横向比较数据,已知国产木素磺酸钠合膏工艺性差,合出的膏稀而表观密度又大,山西师范大学附属工厂对此已进行了改进。鉴于木素磺酸钠与腐植酸各具优点,目前,行业比较推崇腐植酸与木素磺酸钠混合使用或二者进行复合,但两者混合比例的选择尚未见公开报道。

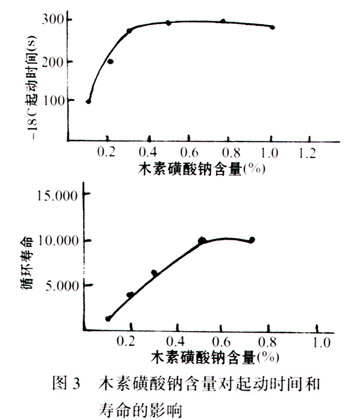

F.Saez指出[7]对电池性能具有极其优良作用的是那些具有平均分子量偏低的物质,发现其分子中的羧基与容量的关系,高的羧基有利于改善电极容量和降低自放电;甲氧基对冷起动有负面作用,有机硫含量加速自放电,酚族含量对循环寿命、自放电、充电接受具有复杂的关系。一般膨胀剂在低浓度时,对活性物质利用率呈现好处,恒流放电时,利用率的改善是在含量为0.25%~0.5% 时,含量再高利用率增加甚微,这表明有机膨胀剂存在着一个的表面吸附。木素磺酸钠浓度对冷起动性能及循环寿命的影响如图3所示。

David P.Boden[8]对8种含有不同有机膨胀电极与空白电极对比试验表明:每种膨胀剂均具有一个的含量。不含膨胀剂时利用率5小时率一般为0.07Ah/g。一种合成的Bomer B达0.147Ah/g (0.75%含量),随放电速率增加而减小,随温度升高而增加。含有VanispersA(挪威木素)的电池具有最长的循环寿命(室温1 000次循环,含0.75[%]时),也给出较好的利用率,室温含量0.25[%]时为0.132Ah/g。研究结果表明:所有的膨胀剂均改善了电池的容量和寿命,全部电池在循环过程中比表面积下降,说明活性物质失去活性,失去活性的原因有几种可能:膨胀剂形成有机铅化合物、膨胀剂在稀硫酸中化学降解、被活性物质覆盖、在高pH区溶解随后迁至正极被氧化。膨胀剂失效后,降低了活性物质的比表面积,改变了负极形貌,使电极紧结收缩,从而降低充电效率,使电极容量下降,寿命终止。

当今,在负极配方中加入导电物质炭黑类,也已经成为不可缺少的,尤其在阀控密封电池中,由于负极具有吸收O2的功能,使得负极经常处于充电不足的状态,总有一部分不导电的PbSO4存在,如果没有导电物质存在,一旦发生过放电.就很难使PbSO4还原的充电顺利进行。F. Saez等经研究表明[7],在电动汽车电池中,负极炭黑含量由0.28%增加到0.56%时,电池的循环寿命明显延长。Masaaki Shiomi等在研究炭黑的作用中指出[9],炭黑对PbSO4结晶无影响,使电池寿命增加,是由于导电作用,炭黑在电极中形成导电的网络。不含炭黑的PbSO4充电时充入400 [%]的理论容量时,仅有35 [%]的PbSO4转化为Pb。而当负极中含有炭黑为3倍的通常含量时(通常可能为0.28%)充电迅速,仅仅用120%的电量,几乎全部PbSO4均能还原。当含炭黑10倍于通常含量时,甚至于循环240 000次的电池,其放电终止电压下降也不明显。

我们在实验室也曾验证过炭黑的作用,当在负极中含有0.20%炭黑时化成很难进行,而当将炭黑提高到0.4 %时,化成得以顺利进行。

国内负极配方中的炭黑多为乙炔黑,以千分之几的量加入。

3 关于预混合

负般配方中组分较多,以何种方式加到铅粉中,据我们了解,各生产厂大同小异,总的来看没有经过预先混合,一般是与铅粉进行干混,搅拌一定时间,然后先加水,后加酸。在使用木素磺酸钠做膨胀剂时。有的厂先将木素磺酸钠溶在配方水中进行合膏。据称国外生产厂均进行辅料的预混合,就是将各种材料BaSO4、炭黑、有机膨胀剂按比例加一定的配方水,放置在一容器中搅拌一定时间,合膏时加到铅粉中,加酸。

预混合的好处就是均匀,减少极板之间不均匀的因素,建议生产厂不妨一试。

铅蓄电池的短路系指铅蓄电池内部正负极群相连。铅蓄电池短路现象主要表现在以下几个方面:(1)开路电压低,闭路电压(放电)很快达到终止电压;(2)大电流放电时,端电压迅速下降到零;(3)开路时,电解液密度很低,在低温环境中电解液会出现结冰现象;(4)充电时,电压上升很慢,始终保持低值(有时降为零);(5)充电时,电解液温度上升很高很快;(6)充电时,电解液密度上升很慢或几乎无变化;(7)充电时不冒气泡或冒气出现很晚。

造成铅蓄电池内部短路的原因主要有以下几个方面:

(1)隔板质量不好或缺损,使极板活性物质穿过,致使正、负极板虚接接触或直接接触;

(2)隔板窜位致使正负极相连;

(3)极板上活性物质膨胀脱落,因脱落的活性物质沉积过多,致使正、负极板下部边缘或侧面边缘与沉积物相互接触而造成正负极板相连。

(4)导电物体落入电池内造成正、负极板相连。

(5)焊接极群时形成的“铅流”未除尽,或装配时有“铅豆”在正负极板间存在,在充放电过程中损坏隔板造成正负极板相连。

在铅蓄电池的检测过程中,常常会遇到铅蓄电池出现故障和异常数据而使检测无法进行或使试验提前终止。因此,掌握故障分析对检测工作是很重要的。

一、故障现象及原因

1、反极的现象及原因

铅蓄电池的反极系指蓄电池的正负极发生了改变,反极现象反映在两个方面,一是由于铅蓄电池在装配组装时某单格电池极群组接反或整个电池极群组接反。这种情况下会出现铅蓄电池灌完酸用电压表测量端电压时其端电压值小于各单体蓄电池额定电压之和的现象或出现端电压为负的现象。另一方面是铅蓄电池在容量放电时在多个串联使用中,由于某个蓄电池(或某单体蓄电池)容量较低或完全丧失容量。在放电时这个电池很快被放完电被其它电池进行反充电,使原来的负极变成正极,原来的正极变成负极,端电压出现负值的现象。

对于前一种反极故障,在测量蓄电池端电压时(多个单体电池组成的蓄电池)都可发现,若有一个单体电池反极,不仅失去该电池的2 V电压,而且还要增加2 V反电压,端电压要降低4V左右。例如,对于额定电压为12 V的电池,如测量其端电压为8 V左右,说明有1个单格电池反极。如测量其端电压为4 V左右说明有2个单格反极,如测量其端电压为—4 V左右说明有4个单格反极,如测量其端电压为—12 V说明6个单格均反极。

对于后一种反极故障,其端电压值(负值)随放电情况而不同。一般在检测时,对于这种情况要及时将蓄电池从放电线路中摘除下来,以免对蓄电池有所损坏。

2、短路现象及原因

铅蓄电池的短路系指铅蓄电池内部正负极群相连。铅蓄电池短路现象主要表现在以下几个方面:

(1)开路电压低,闭路电压(放电)很快达到终止电压。

(2)大电流放电时,端电压迅速下降到零。

(3)开路时,电解液密度很低,在低温环境中电解液会出现结冰现象。

(4)充电时,电压上升很慢,始终保持低值(有时降为零)。

(5)充电时,电解液温度上升很高很快。

(6)充电时,电解液密度上升很慢或几乎无变化。

(7)充电时不冒气泡或冒气出现很晚。

造成铅蓄电池内部短路的原因主要有以下几个方面:

(1)隔板质量不好或缺损,使极板活性物质穿过,致使正、负极板虚接触或直接接触。

(2)隔板窜位致使正负极板相连。

(3)极板上活性物质膨胀脱落,因脱落的活性物质沉积过多,致使正、负极板下部边缘或侧面边缘与沉积物相互接触而造成正负极板相连。

(4)导电物体落入电池内造成正、负极板相连。

(5)焊接极群时形成的“铅流”未除尽,或装配时有“铅豆”在正负极板间存在,在充放电过程中损坏隔板造成正负极板相连。

3、极板硫酸化现象及原因

极板硫酸化系指在极板上生成白色坚硬的硫酸铅结晶,充电时又非常难于转化为活性物质的硫酸铅。铅酸蓄电池极板硫酸化后主要有以下几种现象。

(1)铅蓄电池在充电过程中电压上升的很快,其初期和终期电压过高,终期充电电压可达2.90V/单格左右。

(2)在放电过程中,电压降低很快,即过早的降至终止电压,所以其容量比其它电池显着降低。

(3)充电时,电解液温度上升的快,易超过45℃。

(4)充电时,电解液密度低于正常值,且充电时过早地发生气泡。

(5)电池解剖时可发现极板的颜色和状态不正常。正极板呈浅褐色(正常为深褐色),极板表面有白色硫酸铅斑点,负极板呈灰白色(正常为灰色)极板表面粗糙,触摸时如同有砂粒的感觉,并且极板发硬。

(6)严重的硫酸盐化,极板形成的硫酸铅白色结晶体粗大,在一般情况下不能复原成活性物质。

造成极板硫酸化主要有以下几方面的原因。

(1)铅蓄电池初充电不足或初充电中断时间较长。

(2)铅蓄电池长期充电不足。

(3)放电后未能及时充电。

(4)经常过量放电或小电流深放电。

(5)电解液密度过高或者温度过高,硫酸铅将深入形成不易恢复。

(6)铅蓄电池搁置时间较长,长期不使用而未定期充电。

(7)内部短路局部作用或电池表面水多造成漏电。

(8)电解液不纯,自放电大。

(9)电池内部电解液面低,使极板裸露部分硫酸化。

铅蓄电池在正常使用的情况下,正、负极板上的活性物质(Pb02和Pb)大部分转变为小粒晶状的硫酸铅,这些松软小粒晶状的硫酸铅是均匀地分布在多孔性的活性物质上,在充电时很容易和电解液接触起作用恢复为原来的物质PbO2和Pb。

如果在使用中由于上述的使用不当的诸原因,极板上的活 性物质会逐渐形成结晶粒粗大的硫酸铅,这些粗而硬的硫酸铅晶体体积大,导电性差,因而会堵塞极板活性物质的细孔,阻碍了电解液的渗透和扩散作用,增加了电池的内电阻,同时,在充电时,这种粗而硬的硫酸铅不如软小晶粒的硫酸铅容易转化为PbO2、和Pb。若历时过久,这些粗而硬的硫酸铅就会失去可逆作用,结果使极板的有效物质减少放电容量降低,使用寿命缩短。

4、极板弯曲和腐蚀断裂

极板弯曲多发生于正极板,而负极板很少发生,有的负极板弯曲则是由于正极板弯曲过甚而迫使负极板亦随之弯曲所致。

极板的断裂多发生于使用寿命过程中,由于板栅腐蚀,强度变小,造成极板断裂,尤其正极板栅表现更为严重,造成极板弯曲主要原因有以下几个方面:

(1)极板活性物质在制造过程中因形成或涂膏分布不均匀,因此,在充放电时极板各部分所起的电化作用强弱不均匀,致使极板上活性物质体积的膨胀和收缩不一致而引起弯曲,有的造成开裂。

(2)过量充电或过量放电,增加了内层活性物质的膨胀和收缩,恢复过程不一致,造成极板的弯曲。

(3)大电流放电或高温放电时,极板活性物质反应较激烈,容易造成化学反应不均匀而引起极板弯曲。

(4)蓄电池中含有杂质,在引起局部作用时,仅有小部分活 性物质变成硫酸铅,致使整个极板的活性物质体积变化不一致,造成弯曲。

造成正极板腐蚀断裂主要有以下几方面原因:

(1)制造板栅合金工艺有问题,引起极板在充放电过程中不耐腐而断裂。

(2 )充电时,正极板栅处于阳极极化的条件下,经常过量充电是正极板腐蚀断裂的主要原因。

(3)电解液密度过高,温度过高,正极板氧化腐蚀加剧。

(4)铅蓄电池的电解液中,含有正极板栅有腐蚀作用的酸类或其它有机物盐类,都会逐渐腐蚀正极板栅。这些对正极板栅有害的酸类、盐类可能来自硫酸蒸馏水中,也可能从隔板或其它部件里浸出,因此,在充放电循环中,极板或正极扳栅不断地,被腐蚀。

(5)正极板受腐蚀的过程,也就是氧化膜生成的过程,因此板栅的线性尺寸有所增加,这就造成了板栅的变形或膨胀。

正极板栅腐蚀和变形的特征:

(1)电解液混浊,极板呈腐烂状。

(2)正极板活性物质,由于板栅受到腐蚀而失去了应有的强度和凝固性,造成脱落,这种脱落往往是呈块粒状。

(3)由于正极板栅的腐蚀,引起活性物质脱落,这不仅破坏了活性物质的细孔组织,而且有效物质的数量也逐渐减少。这必然造成电池的容量下降,循环寿命缩短。

正极板栅腐蚀机理:

(1)二氧化铅表面析出氧腐蚀:当阳极充电时,正极析出氧,这些氧以“超化学当量的原子”的形式进入二氧化铅的晶格中,并透过氧化物层扩散到金属表面,把金属氧化。氧化金属是决定铅的正极腐蚀速度的基本过程,温度升高极化加强,引起氧扩散速度增加,腐蚀速度加快。

(2)催化腐蚀:二氧化铅在正极析出氧的反应中是一种催化剂。氧在析出时,是以中间产物自由基的形式出现。例如:·OH、˙O˙、·H2SO4等,这些中间产物在二氧化铅表面复合,引起二氧化铅膜松散,因而使膜下的金属溶解,引起腐蚀。

(3)铅——二氧化铅固相反应腐蚀:板栅合金中的铅与活性物质二氧化铅之间有接触电位差,这个电位差是电子从铅向二氧化铅迁移的原因,所以产生腐蚀。

(4)二氧化铅中有两种结晶,即α—Pb02和β—Pb02与板栅直接接触的那一层大半是α—Pb02外层大部分是β—Pb02,而阳极腐蚀的基本产物是α—Pb02。

(5)正极板在阳极极化时腐蚀,基本上是沿着晶粒边界进行的.由于在合金每一小晶粒的外层都有另一固溶体的外层,于是在晶粒之间形成了组份与晶粒本身不同的夹层——晶间夹层,合金腐蚀发生在夹层里。

5、活性物质脱落

铅蓄电池在充放电过程中,极板的活性物质渐渐因损坏而脱落,这种现象主要发生在循环充放电未期,主要特征是在电解液中有沉淀物,电池容量下降。活性物质的脱落,如果是电池的使用寿命接近终止时,活性物质的脱落已是正常现象,但是在下列情况时,同样造成极板的活性物质脱落。

(1)负极板由于添加剂比例不当,在充放电过程中引起活性物质膨胀脱落。

(2)充放电电流大或过量充放电,长期过放电。

(3)充电时电解液温度、密度过高。

(4)放电时外电路发生短路。

(5)电解液不纯。

(6)极板硫酸化或板栅腐蚀断裂。

6、容量降低

铅蓄电池放电时达不到额定容量或在充放电过程中容量降低一般有以下几种原因

(5)极群局部短路。

(6)电池串联焊接部位有虚假焊存在。故初期容量尚可,随着充放电过程,假焊部位产生氧化膜虽可导电,但效果不佳。

(7)板栅腐蚀极板断裂,活性物质脱落。

(8)极板硫酸化。

(9)容量放电时电流偏大,电解液密度偏低或电解液液面高度不够。

(10)充放电设备、测量仪表超差或出现故障。

(11)放电时,电解液温度过低。

7、电压异常

铅蓄电池在充放电过程中电压异常特征有以下几个方面:

(1)开路电压低或充放电时电压均低。

(2)放电时电压迅速下降到终止电压停止放电后很快恢复较高的电压。

(3)充电时电压上升很快很高,停止充电时,电压下降的过低过快。

(4)放电时电压出现负值。

(5)充电时电压上升且电压偏低。

造成电压异常现象一般有以下几方面原因:

(1)内部短路、反极。

(2)极板硫酸化。

(3)极板腐蚀断裂,活性物质脱落。

(4)电解液密度低或高。

(5)测量仪器仪表超差或故障。

(6)连接处接触不良。

(7)负极板收缩纯化。

(8)过量放电。

(9)充电不足。

(10)自放电大

(9)充电不足。

(10)自放电大。

8、起动性能差

铅蓄电池起动性能差是指在大电流放电时达不到规定的要

求值。一般由以下几方面原因造成:

(1)蓄电池连接条(壁焊处)及端柱与极柱联接处,汇流排与

极板连接处出现虚焊假焊,致使起动性能不佳或无法起动。

(2)电解液密度低,内阻大,隔板内阻大。

(3)正极板弯曲及极板硫酸化。

(4)放电设备与蓄电池连接接触电阻大。

(5)极群短路,极板连电。

(6)活性物质脱落。

(7)产品结构、工艺配方有问题。

(8)放电电流过大。

(9)环境温度过低。

9、循环寿命短

铅蓄电池寿命提前终止的原因一般有以下几个方面:

(1)正极板腐蚀、负极板膨胀。

(2)极群短路,极板连电。

(3)隔板损坏或窜位及隔板不耐腐。

(4)合金不耐腐。

(5)充放电循环比例不当。

(6)电解液密度、温度过高或过低,液面高度不够。

(7)虚焊假焊,极板脱落。

(8)极板硫酸化。

(9)充放电电流过大。

二 解剖与分析

当铅蓄电池试验终了后或蓄电池出现故障而无法排除时,需要解剖电池观察分析,其步骤如下:

(一)、外观检查

l、检查蓄电池槽有无破损及裂纹。

2、测量电解液密度值,电池端电压及每个单格电池电压情况。

3、检查蓄电池端柱及连接条情况。

(二)、解剖观察

1、橡胶壳蓄电池放入较高温度环境中待其封口剂软化以后,用小刀将封口剂剔出,用铁锯将连接条锯断,用铁勾将每个极群组拉出,放入铁盘内。

2、塑壳电池用铁锯沿槽盖热封处将蓄电池锯开,在观察壁焊连接处有无虚焊假焊及断裂情况以及极柱与端柱连接情况后,用铁锯将壁焊处锯开,将每个极群组抽出,放入铁盘内。

3、观察极群状况,是否有隔板缺少,汇流排有无断裂,汇流排与极板极耳处的连接情况,有无掉片及虚焊假焊现象。观察极柱与汇流排,极柱与端柱的连接情况有无断裂,虚焊假焊现象,观察极群内是否有异物存在。

4、观察极群侧面,底部有无短路连电现象及隔板在极群中位置及隔板边缘有无破损现象。

5、观察蓄电池槽内电解液状况,活性物质沉积状况,槽内有无异物情况以及电池槽中间隔板是否有开裂、破损、单格间沟通等。

6、完成上述观察后,用铁锯锯开极板与汇流排连接处,逐片检查正极板、负极板及隔板状况。

7、观察正极板四边框有无断裂现象,极板表面状况,活性物质脱落状况,小筋条腐蚀断裂情况以及极板有无弯曲等。

8、对于管式正极板观察丝管有无破损,铅芯有无脱脖现象,封底有无脱落,汇流排有无断裂以及管内活性物质有无下沉,空管程度等。

9、观察负极板表面状况,有无硫酸化迹象,活性物质有无收缩变硬,有无膨胀堆积及脱落现象。

10、观察每片隔板腐蚀程度,有无破损、断裂、掉角、穿孔现象,观察隔板时应将隔板用水洗净仔细观察。

(三)、分析记录

电池解剖观察后,记录好观察结果,分析出影响电池性能及造成试验终止的原因,提出电池解剖分析意见。

维库电子通,电子知识,一查百通!

已收录词条317168个